Проектирование системы вентиляции аспирационных систем.

Главным критерием, определяющим эффективность системы аспирации, является степень невыбивания, то есть отсутствие проникания вредоносных веществ в воздух рабочих помещений из местных отсосов.

Системы аспирации зачастую функционируют при небольшой массовой концентрации смеси, которая транспортируется.

Массовая концентрация определяется соотношением массового количества.

G вещ., (кг/ч) – транспортируемое вещество

G возд., кг/ч — транспортирующий воздух.

М = G вещ. / G возд.

Положительные качества аспирационных установок:

• Простая конструкция;

• Совместимость с различным технологическим оборудованием;

• Легкая автоматизация;

• Защита от загрязнения окружающей среды;

• Защита от пожаров;

• Улучшение условий труда на производстве;

• Организация стабильной функционирования технологического процесса и работы операторов;

• Простая эксплуатация и очистка.

Недостатки:

• Высокий уровень расхода электроэнергии

• Быстрота износа конструктивных элементов, к которым относятся воздуховоды, фасонные части, вентиляторы и прочее оборудование.

Виды систем аспирации по максимальной величине избыточного давления или разряжении:

• Система с низким напором (до 7,5 кПа);

• Система со средним напором (от 7,5 до 30 кПа);

• Система с высоким напором (от 30 кПа).

Проектирование системы аспирации

Помещения, в которых выделяется пыль (то есть происходят процессы дробления, рассева, магнитной сепарации, смешивания и транспортировки различных сыпучих материалов, обработки материалов при помощи абразивов), необходимо оборудовать специальными аспирационными системами и системами пневмотранспорта.

Скорость воздуха в системах аспирации

Основной задачей при проектировании такой системы является расчет воздуховодов, поскольку даже малейшие неточности снижают эффективность ее функционирования. Например, неправильный расчет скорости воздушных потоков, слабоканальные участки и и крутые повороты могут стать причиной оседания больших частиц пыли, что приводит к ухудшению эффективности. Следует помнить, что разные типы пыли имеют и разную скорость движения воздуха.

Залипание воздуховодов пылью

В данном случае главной задачей является уменьшения трудоемкости по очистке воздуховодов. Для этого делается проект максимальной скорости воздушного потока, размещая внутри воздуховодов вкладыши, бумажные чехлы, пленки.

Факельный выброс

Его используют для того, чтобы уменьшить занос вредных веществ в помещения. Скорость выброса при этом не должна превышать 15-20 м/с. Обычно выброс осуществляется в 20 метрах от приемных решеток в горизонтальном положении и в 6 метрах в вертикальном.

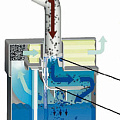

Выбор соответствующего вентилятора

Для системы аспирации исключено использование обычных, общепромышленных вентиляторов, поскольку из-за полного износа или коробления его ротора вентилятор может выйти из строя через 3-4 месяца.

Местные отсосы

Одним из главных факторов во время проектирования является также оценка уровня эффективности каждого из местных отсосов. От удачного подбора отсоса зависит эффективная работая всей аспирационной системы. Важнейшим шагом для работоспособности системы аспирации является правильное выполнение отсоса и его согласование с технологом. Укрытия кабинного типа, витринные отсосы, вытяжные шкафы и боксы, выгородки, шлюзы для ручных работ, стационарные кабины операторов, панели равномерного всасывания - все это входит в местные отсосы.

Аспирационные системы производят вытяжку огромного количества пыли:

• На литейном производстве – до 2.5 кг на 1 м3 воздуха;

• На дробильном – до 8 кг;

• На размольном – до 20 кг;

• На пескоструйном – до 8 кг.

При проектировании систем аспирации и пневмотранспорта применяется особая методика расчета, которая может определить:

• Количество материала для транспортировки;

• Количество воздуха;

• Скорость воздушных потоков в воздуховоде, а также в сечениях местных отсосов;

• Различие диаметров воздуховодов и потерю давления;

• Потерю давления в каждом из ответвлений сети воздуховодов;

• Расход воздуха на всех участках;

• Сопротивление, характерное для пылеотделителей и фильтров.

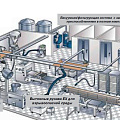

Во время проектирования систем аспирации и пневмотранспорта в цехах, зачастую используют схему технологического процесса, ведомость существующего оборудования, планировку цеха, в котором указано место временного содержания отходов.

По данному проекту выполняют чертеж, в котором указаны станки и трассы воздуховодов. На чертеже также необходимо указание диаметров и длины всех магистральных воздуховодов и ответвлений, воздуховодов по возврату очищенного воздуха обратно в цех. При этом делают поперечный разрез цеха, в котором указаны все бункеры, вентиляторы, коллекторы и высотные отметки.

Как известно, во время выполнения производственных процессов в разных отраслях промышленности (например, деревообрабатывающей, горнодобывающей, строительных материалов, металлургической, пищевой, химической, текстильной) работа всего технологического оборудования заканчивается наличием пыли, стружки, волокнистых материалов. Главной задачей системы аспирации и пневмотранспорта является локализировать эти механические примеси, придать воздуху в рабочих зонах допустимую концентрацию, удалить их из рабочей зоны при помощи технологического оборудования и очистить посредством соответствующих фильтров.

Этапы проектирования системы аспирации и пневмотранспорта:

Техническое задание для проектирования

Во время этого этапа проектировщик получает от заказчика исходные данные:

• План по расстановке оборудования, где указаны зоны образования пыли или расположение отсосов, которые изначально предусмотрены заводом-изготовителем. Также необходимы сведения о диаметрах отсосов и рекомендациях завода-изготовителя, касающиеся скорости отбора пыли или производительности воздуха (предусмотрено наличие паспорта оборудования);

• Главные характеристики пыли, ее дисперсный состав (медианный размер и показатель полидисперсности), ее количество, которое выделяется при помощи технологического оборудования за определенную единицу времени и плотность;

• Режим по работе оборудования и коэффициент его загрузки;

• Необходимая эффективность для очищения воздуха от пылевых загрязнений при помощи пылеулавливающих устройств;

• Схема аспирации, предусматривающая выброс очищенного воздуха в атмосферу или рециркуляцию в цех;

• Предоставление всех данных Заказчику по объемах бункеров или силосов-накопителей для забора и сохранения отходов, конструктивным особенностям, типам устройств по выгрузке.

Выезд Проектировщиков на объект

На данном этапе проектирования определяются места, где будут размещены оборудование аспирационной системы, согласовуются трассы воздуховодов, проводятся замеры.

Выполнение эскизного проекта

На плане цеха указываются места размещения технологического оборудования с указанием высотных отметок отсосов, места расположения оборудования аспирационной системы, прохождение трасс для воздуховодов.

Расчет системы

Высчитывается скорость по отдельным участкам и магистральным воздуховодам, производительность воздушной системы, потери давления на каждом из участков системы и по всей системе в частности. Также определяются диаметры воздуховодов для всех участков системы, которые бы удовлетворяли скоростные характеристики на каждом из участков. Исчисляется количество воздуховодов, а именно- их длина, количество фасонных изделий (отводы, переходы, тройники, тройники-коллекторы).

Подбор оборудования для системы вентиляции

Оно должно соответствовать расчетам и техническому заданию.

Оценка стоимости системы вентиляции по предварительным данным

Учитываются монтажные и пуско-наладочные работы.

Подготовка пояснительной записки и выполнение схем по монтированию

Пояснительная записка обосновывает выбор определенной системы аспирации, правильность расчетов, выбор конкретного оборудования.

Выполнение чертежей

Наша компания предложит Вам самое подходящее инженерно-техническое решение во время проектирования систем аспирации и пневмотранспорта. Специалисты помогут осуществить все необходимые расчеты и подобрать качественное оборудование, прислушиваясь к индивидуальным пожеланиям каждого Заказчика.

|

![Общеобменная, приточная, вытяжная вентиляция в цеху покраски. Покрасочная камера. НАК «Нафтогаз Украины»]()

![Национальный Университет "Острожская Академия" - выполнение проектно-консультативных работ.]()

![Жилой комплекс "SKANDIA". Разработка концепции на микрорайон раздела «Гражданская оборона».]()

![Приточно-вытяжная вентиляция и система кондиционирования для стоматологической клиники, г. Киев]()

![Система пневмотранспорта для ОАО Мироновский Хлебопродукт]()

![ГСП «Чернобыльская АЭС». Вентиляция лаборатории ядерной и радиационной безопасности]()

![Завод венецианской штукатурки. Приточно-вытяжная система вентиляции с рекуперацией.]()